آشنایی با پکیج های کمپرسور IG

مروری بر پکیج های کمپرسور با گیربکس یکپارچه

یک کمپرسور با گیربکس یکپارچه شامل یک یا چند مرحله کمپرسور است که به انتهای یک یا چند پینیون با سرعت بالا متصل شدهاند. پینیونها در محفظهای قرار دارند که حاوی یک چرخدنده بزرگ با سرعت پایین (Bull Gear) است که پینیونهای جداگانه را به حرکت درمیآورد. شکل1 نمای انفجاری یک کمپرسور با گیربکس یکپارچه (IGC) معمولی را نشان می دهد.

شکل1 نمای انفجاری یک کمپرسور با گیربکس یکپارچه

از دهه 1950، کمپرسورهای سانتریفیوژ با گیربکس یکپارچه در سراسر جهان مورد استفاده قرار گرفتهاند، در ابتدا در کاربردهای هوای فشرده در کارخانهها و به طور فزایندهای در صنایع فرآیندی. استفاده از شفتهای پینیون امکان دستیابی به سرعتهای چرخشی بالا را بدون نیاز به گیربکس خارجی فراهم میکند. این ویژگی، همراه با امکان یکپارچهسازی مراحل انبساط، منجر به کاربردی بسیار اقتصادی برای کمپرسورهای سانتریفیوژ با گیربکس یکپارچه میشود. علاوه بر قابلیت اطمینان، راندمان و دامنه عملکرد، مهمترین ویژگیهای مفهوم کمپرسور با گیربکس یکپارچه، تطبیقپذیری و قابلیت پیکربندی این ماشین است. سطح بالای ساختار ماژولار که در طراحی آن ذاتی است، امکان استانداردسازی را فراهم میکند؛ طراحیهای مبتنی بر یک سیستم ماژولار به گونهای تنظیم میشوند که امکان انطباق مفهوم این ماشین را با هر زمینه کاربردی و به ویژه با نیازهای خاص مشتری فراهم میآورد.

کمپرسور با گیربکس یکپارچه (IGC) به دلیل طراحی فشرده هزینه سرمایه ای، نصب و عملیاتی کمی را دارند، و همچنین این نوع کمپرسور توانایی در تنظیم سرعت چرخش جداگانه هر پینیون برای به حداکثر رساندن راندمان هر مرحله را دارند. علاوه بر این، زمان تعویض روتور در کمپرسورهای با گیربکس یکپارچه نسبت به کمپرسورهای خطی (in-line) بهطور قابلتوجهی کوتاهتر است. از نظر دوام، کمپرسورهای خطی اغلب در برابر ناپایداریهای فرآیندی و تغییرات ناگهانی مقاومتر در نظر گرفته میشوند. بنابراین، در فرآیندهایی که حفظ پاکیزگی و پایداری سیال دشوار است، کمپرسورهای خطی ممکن است گزینه بهتری باشند.

استفاده از سرعتهای چرخشی مختلف برای هر پینیون، امکان دستیابی به یک طراحی آیرودینامیکی کارآمد را برای هر مرحله فشردهسازی فراهم میکند. همچنین، توانایی خنککاری بینمرحلهای گاز با استفاده از اینترکولرها باعث بهبود بازدهی ترمودینامیکی کلی سیستم میشود. ترکیب چندین فرآیند در یک واحد نهتنها هزینههای کلی را کاهش میدهد، بلکه نیاز به فضای فیزیکی را نیز کم میکند.

شکل2 مناطق معمولی کاربرد انواع مختلف کمپرسورها را نشان میدهد. کمپرسورهای سانتریفیوژ بیشتر در محدوده جریان متوسط با فشارهایی از 1.2 بار تا بیش از 1000 بار مورد استفاده قرار میگیرند. از دیدگاه بازاریابی، کمپرسورهای با گیربکس یکپارچه (IGC) ویژگی منحصربهفردی دارند، زیرا در نقاط مختلف محدوده کاربردی خود با تمامی فناوریهای فشردهسازی رقابت میکنند.

• در نرخ جریان پایین و فشار کم، کمپرسورهای اسکرو نیز بهطور گسترده مورد استفاده قرار میگیرند.

• کمپرسورهای رفت و برگشتی در محدوده ظرفیت جریان پایین کاربرد دارند و میتوانند فشارهای بسیار بالایی تولید کنند.

• بلوئرهای سانتریفیوژ برای کاربردهای فشار پایین بهکار میروند و معمولاً بهصورت تکمرحلهای با درایو مستقیم یا گیربکس افزایشی طراحی میشوند.

• در کاربردهای فشار بالا در محدوده جریان متوسط، کمپرسورهای خطی (Inline) رایجترین گزینهها هستند، زیرا چالشهای مربوط به آببندی در آنها به حداقل میرسد.

• برای جریانهای بالا و فشارهای پایین، کمپرسورهای محوری (Axial) بیشترین استفاده را دارند.

شکل2 محدودههای معمول کاربرد انواع کمپرسورها در صنعت.

کاربردهای کمپرسورهای با گیربکس یکپارچه (IGC) از ظرفیتهای ورودی حدود1000 متر مکعب در ساعت آغاز میشود. برای جریانهای زیر 1000 متر مکعب در ساعت، سرعتهای پینیون مورد نیاز بسیار بالا میشود و اندازههای ایمپلر آنقدر کوچک میشوند که نمیتوانند عملکرد رقابتی مناسبی با سایر فناوریهای فشردهسازی داشته باشند. کمپرسورهای اسکرو با هزینه پایین معمولاً بهصورت مملو از روغن عمل میکنند و برای کاربردهایی که در آنها مقداری روغن وارد شده قابل قبول است، استفاده میشوند. در حالی که کمپرسورهای IGC میتوانند بدون روغن عمل کنند و به صنایعی مانند پزشکی، الکترونیک، نقاشی و فرآوری غذا که در آنها هوای بدون روغن مورد نیاز است، خدماترسانی کنند. محدوده فشار مورد نیاز برای کاربردهای هوای فشرده معمولاً از 4 تا 25 بار است، که این به معنای استفاده از کمپرسورهای IGC با 2، 3 یا 4 مرحله است که بین هر مرحله از کمپرسورها اینترکولر وجود دارد و نسبت فشار بالای هر مرحله حدود 2.25 است.

کمپرسورهای با گیربکس یکپارچه همچنین ویژگی منحصر به فردی دارند زیرا چالشهای مختلفی در طول محدوده کاربردی آنها وجود دارد. بسیاری از کاربردهای صنعتی رایج که در آنها از IGC استفاده میشود، در شکل3 نشان داده شده است، که به محدوده عملیاتی فعلی IGC مرتبط است. مقایسه صنایع خدمترسانی شده که در شکل3 نشان داده شدهاند با معماریهای رایج از شکل2، این موضوع را روشن میکند که چگونه فناوریهای مختلف فشردهسازی در صنایع مختلف رقابت میکنند.

شکل3 کاربردهای کمپرسورهای با گیربکس یکپارچه بر اساس فشار و ظرفیت.

واحد کمپرسور هوا

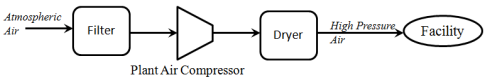

واحد کمپرسورهای هوا معمولاً برای تأمین هوای فشردهای استفاده میشوند که برای راهاندازی ابزارهای پنوماتیک، فرآیندهای خشکسازی یا گرمکردن، هوادهی یا حمل و نقل با جریان بالا مورد استفاده قرار میگیرد. نمونههایی از کاربردهای رایج این کمپرسورها در تأسیسات تولید صنعتی مانند صنایع خودروسازی، الکترونیک، تولید پلاستیک و دیگر صنایع هستند. واحد کمپرسورهای هوا معمولاً هوا را در فشاری بین 8 تا 11 بار تأمین میکنند و طراحی آنها معمولاً نسبتاً ساده است. این کمپرسورها بهعنوان یک محصول استاندارد برای بسیاری از سازندگان تجهیزات اصلی ارائه میشوند و تمرکز آنها بر ارائه طراحی ارزانقیمت و مقاوم است که مصرف انرژی را برای مصرفکننده نهایی به حداقل میرساند و در بستهبندی سادهای قابل کنترل است. واحد کمپرسورهای هوا معمولاً ماشینآلات غیر API هستند، زیرا این بازار بسیار رقابتی از نظر هزینه است. صلاحیت API672 برای دستگاههایی که ورودی جو دارند، ضروری نیست. اما در برخی از کاربردهای خاص (عمدتاً مرتبط با صنایع نفت و گاز)، کیفیت و قابلیت اطمینان بیشتر مورد توجه قرار میگیرد و در این موارد ممکن است برای یک دستگاه مطابق با API672 هزینه اضافی پرداخت شود تا خطر خرابی و مشکلات غیرمنتظره کاهش یابد. شکل4 چیدمان پایهای یک کمپرسور IGC برای کاربرد هوای کارخانه را نشان میدهد.

شکل4 شماتیک یک کاربرد معمول واحد کمپرسور هوا.

واحد جداسازی هوا

کاربردهای تاسیسات جداسازی هوا از ماشینآلات با گیربکس یکپارچه از اوایل دهه 1970 استفاده کردهاند. محدوده توان این واحدهای مستقل میتواند به 15 مگاوات برسد. صنعت جداسازی هوا یکی از مهمترین مشتریان برای سازندگان کمپرسورهای با گیربکس یکپارچه است. ویژگیهای خاص کمپرسورهای IGC مانند: چیدمانهای چندسرعته، سهولت نصب اینترکولرها بین هر مرحله، و سادگی نسبی برای ایجاد طراحیهای انعطافپذیر و کارآمد از قطعات استاندارد و آزمایششده، به بهبود هر دو نوع هزینه کمک میکند: هزینههای سرمایهای و هزینههای عملیاتی.

کمپرسورها تقریباً تنها مصرفکنندگان انرژی در یک تأسیسات جداسازی هوا هستند و همچنین یکی از بزرگترین اقلام سرمایهگذاری در این نوع تأسیسات محسوب میشوند. به همین دلیل، تأمین یک واحد که تعادلی بهینه از کارایی فشردهسازی و هزینه را فراهم کند، برای این واحدها از اهمیت ویژهای برخوردار است. بنابراین، بهترین طراحی نیازمند تعامل نزدیک بین کاربر نهایی و تولیدکننده تجهیزات از طریق یک فرایند بهینهسازی است که به کارایی کلی و هزینههای تولید کمپرسورها توجه میکند. بهترین نتایج زمانی بهدست میآید که طراحان و اپراتورهای تأسیسات با سازندگان کمپرسور در چارچوب قراردادهای فریم برای سایزها و ظرفیتهای خاص از یک خانواده تأسیسات همکاری کنند.

شکل5 یک چرخه پایهای را نشان میدهد که ممکن است در یک تأسیسات جداسازی هوا استفاده شود و نحوه ادغام چندین پکیج کمپرسور مختلف را در فرآیند توضیح میدهد. این چرخه از شش کمپرسور مهندسیشده مختلف استفاده میکند؛ یک کمپرسور هوای اصلی (MAC)، یک کمپرسور بوستر هوای (BAC)، یک کمپرسور نیتروژن اصلی، یک کمپرسور ورودی و بازیافت نیتروژن، و یک کمپرسور اکسیژن. فرآیند با هوای جو تأمین میشود که توسط کمپرسور هوای اصلی کشیده میشود و به مرکز واحد منتقل میشود که هوای فشار بالا را به اکسیژن و نیتروژن جدا میکند (گازهای دیگر برای سادگی نادیده گرفته شدهاند).

تأسیسات واحد ممکن است به یک جزء خنککننده نیاز داشته باشند، جایی که نیتروژن مایع میتواند استفاده شود. سپس اکسیژن در یک چرخه فشردهسازی دیگر فشرده میشود. جریان نیتروژن به دو جریان جداگانه تقسیم میشود. یکی از جریانها بیشتر فشرده میشود تا نیتروژن فشار بالا تأمین کند. جریان دیگر به یک کمپرسور ورودی میرود که قبل از فرآیند مایعسازی قرار دارد. سپس یک کمپرسور بازیافت نیتروژن را به فرآیند مایعسازی باز میگرداند تا نیتروژن مایع تولید شود. کمپرسورهای ورودی و بازیافت ممکن است بهطور جداگانه بهوسیله موتور الکتریکی راهاندازی شوند، یا کمپرسورهای ورودی و بازیافت میتوانند در یک کمپرسور واحد ترکیب شوند.

شکل6 یک پیکربندی رایج 3 مرحلهای برای یک کمپرسور هوای اصلی را نشان میدهد، در حالی که طراحیهای 4 مرحلهای نیز معمول هستند. شکل7 یک پیکربندی برای کمپرسور نیتروژن ورودی و بازیافت ترکیبی را نشان میدهد که در آن بخشهای بازیافت در دو پینیون پایینتر قرار دارند و بخش ورودی در پینیون بالایی با سرعت بیشتر قرار دارد.

شکل5 شماتیک چرخه معمولی برای تأسیسات جداسازی هوا.

شکل6 کمپرسور هوای اصلی (چیدمان اسکید).

شکل7 کمپرسور ترکیبی ورودی - بازچرخانی (چیدمان غیر اسکید).

کاربردهای ترمینال LNG (گاز طبیعی مایع)

هر تأسیسات گاز طبیعی مایع بسیار پیچیده است و تقاضاهای منحصر به فردی برای توربوماشینها دارد. برای متان، کمپرسورهای گاز تبخیر شده (BOG) برای بازیابی گازی که در هنگام انتقال از کشتی به ساحل (زمان تخلیه از یک کشتی در ترمینال تأسیسات) تبخیر میشود، استفاده میشوند. کمپرسور گاز تبخیر شده در بخش بعدی بهطور مفصلتری شرح داده خواهد شد. پس از بازیابی گاز و تزریق مجدد آن به سیستم، پمپهای ثانویه فشار سیال را افزایش داده و آن را به منظور تأمین تقاضای کاربرد نهایی منتقل میکنند: نیروگاه، گاز شهری و غیره. همچنین امکان افزایش فشار با استفاده از یک کمپرسور فشار بالاتر پس از کمپرسور BOG وجود دارد تا نیازهای تحویل برآورده شود. این کار معمولاً با کمپرسورهای پیستونی انجام میشود، اما طراحیهای پیشرفته کمپرسورهای با گیربکس یکپارچه قادر به برآورده کردن این نیازها بسته به تقاضای جریان و فشار نیز میباشند.

شکل8 چیدمان نمونه ترمینال LNG (گاز طبیعی مایع).

گاز تبخیر (Boil-Off Gas)

تأسیسات حمل و نقل و فرآوری LNG با حفظ مایع بودن سیال در فشارهای پایین و دماهای بسیار پایین بهطور مؤثر عمل میکنند. با نوسان دمای سیال، مقادیر کمی از LNG از حالت مایع به بخار تغییر وضعیت میدهند (به همین دلیل اصطلاح گاز تبخیر شده یا BOG به کار میرود). در داخل مخزن ذخیرهسازی، بخار در حال گسترش باعث افزایش فشار داخل مخزن میشود. در نهایت، گاز تبخیر شده باید برداشته شود تا سطوح فشار ایمن حفظ گردد. گاز تبخیر شده میتواند از مخزن برداشته شده و از طریق یک کمپرسور سردسازی گاز برای فشردهسازی به منظور استفاده در خدمات مختلف هدایت شود، مانند: مخزن ذخیرهسازی، برای سوزاندن بهعنوان سوخت، یا به خط لوله برای توزیع.

برای تولید یک پکیج مناسب برای شرایط شدید که کمپرسور گاز تبخیر شده (BOG) تحت آن قرار میگیرد، ویژگیهای طراحی منحصر به فرد زیادی باید یکپارچه شوند، جایی که دماها ممکن است به 140- درجه سانتیگراد برسند. در این دماها، یاتاقانها و دندهها باید از جریان گاز سرد با استفاده از مواد خاص عایقبندی شوند تا جریان روانکاری حفظ شود. مواد خاصی باید برای محفظههای مراحل کمپرسور انتخاب شوند که دارای سختی شکست کافی تحت شرایط کریوژنیک باشند، مانند آلیاژهای استنلس استیل با درصد بالای آلیاژ یا حتی آلومینیوم. علاوه بر این، از آنجا که سیال کاری یک هیدروکربن است، دستورالعملهای طراحی API 617 معمولاً باید بهطور دقیق دنبال شوند.

کمپرسورهای پیستونی با هزینه نسبتاً پایین، بهطور تاریخی برای فشردهسازی گاز تبخیر شده استفاده شدهاند. با این حال، پیشرفتهای فناوری آببند (DGS) اکنون به کمپرسورهای با گیربکس یکپارچه این امکان را میدهد که با فشردهسازی BOG سنتی رقابت کنند و هزینههای عملیاتی بهطور سریعتری بازگشت سرمایه را نشان میدهند.

در مورد حمل و نقل با تانکر، مقدار گاز تبخیر شده (BOG) به شدت به وضعیت بارگیری تانکر LNG بستگی دارد. این موضوع نیازمند آن است که کمپرسور گاز تبخیر شده، که به آن کمپرسور کمبار (Low-Duty Compressor) گفته میشود، بتواند دامنه عملکرد وسیعی را از حدود 30% ظرفیت طراحی خود پوشش دهد. برای دستیابی به این دامنه عملکرد وسیع، پکیج کمپرسور ممکن است با مجموعهای از فناوریها مجهز شود تا از عملکرد پایدار در تمامی شرایط کاری اطمینان حاصل شود. یکی از رویکردها شامل استفاده از چندین حلقه بازیافت و بایپس است که میتوانند با تغییر تقاضا به کار گرفته شوند. این رویکرد خاص همچنین نیازمند هندسه متغیر دیفیوزر در مرحله اول کمپرسور است.

فشرده سازی کربن دی اکسید

یکی از چالشبرانگیزترین کاربردها برای کمپرسورهای با گیربکس یکپارچه، فشردهسازی کربن دی اکسید برای انتقال سیال از طریق خط لوله بوده است. در سال 1999، یک کمپرسور گریز از مرکز کربن دی اکسید هشت مرحلهای برای سرویس خط لوله در شمال آمریکا نصب شد. نویسندگان بسیاری از چالشهای مقابله با کربن دی اکسید سوپرکریتیکال را شرح میدهند (مانند اینکه سیال در برخی جنبهها مانند مایع رفتار میکند، اما با خواص فیزیکی که بیشتر شبیه به حالت گازی تغییر میکند). برای تنظیم جریان، از پره های راهنمای ورودی استفاده شده و یک سیستم کنترل دقیق برای حسابکردن ویژگیهای بینمرحلهای و جلوگیری از سرج نیاز بود. نسبت فشردهسازی کلی این واحدها بیش از 180:1 بود. پیش از این، فشردهسازی کربن دی اکسید برای سرویس خط لوله با استفاده از کمپرسورهای پیستونی چندمرحلهای انجام میشد.

کمپرسور گاز سوختی

کمپرسورهای گاز سوختی (FGC) اغلب در کاربردهای تولید برق با توربین گاز استفاده میشوند. در چنین کارخانههایی، گاز با فشار پایین که از خط لوله تحویل میشود، باید فشرده شود تا با نیازهای توربین گاز تطابق داشته باشد، که در شکل9 نشان داده شده است. معمولاً یک کمپرسور IGC چندمرحلهای در این موارد استفاده میشود. در این کاربردها، استفاده از آببندهای گاز خشک ضروری است تا از فرار مقدار زیادی سیال فرآیندی قابل اشتعال به جو جلوگیری شود. این نوع کاربردها معمولاً نیاز به موتورهای ضد انفجار دارند.

توربینهای گاز نیاز به فشار مشخصی از گاز سوختی دارند تا بتوانند گاز سوختی و هوای فشرده را قبل از احتراق ترکیب کنند. بهطور تاریخی، زمانی که خطوط لوله اصلی ساخته میشدند، فشار گاز کافی بود. معمولاً فشار گاز از این فشار بالای لوله کاهش مییافت و با فشار مورد نیاز توربین گاز تحویل داده میشد. در بازار آمریکای شمالی، کمپرسورهای گاز سوختی معمولاً نیازی به استفاده نداشتند.

با این حال، با توسعه توربینهای گاز با بیشترین بازده، فشار گاز مورد نیاز همچنان افزایش یافت. فشار گاز مورد نیاز برای انواع معمولی توربینهای گاز صنعتی حدود 17.5 تا 21 بارگیج است. با این حال، آخرین نسل توربینهای گاز صنعتی نیاز به فشار گاز نسبتاً بالا دارند، مانند 35 تا 42 بارگیج . علاوه بر این، توربینهای گاز از نوع هواپیما اکنون نیاز به فشار گاز 49 تا 70 بارگیج دارند.

شکل9 کمپرسور گاز سوختی و توربین گازی.

کاربردهای سکوی فراساحلی

قرار دادن یک کمپرسور دندهای یکپارچه روی سکوی دریایی دارای مزایای ذاتی متعددی است، از جمله اندازه کوچک، بازده بالا، و سطح پایین نیروهای دینامیکی. برای یک سکوی دریایی، الزامات ایمنی سختگیرانهای وجود دارد که منجر به نیازهای خاص برای هر کاربرد و تقاضا برای رعایت حداکثری استاندارد API617 با حداقل استثناها میشود. دو کاربرد رایج که بهطور فزایندهای در سکوهای فراساحلی مورد استفاده قرار میگیرند کمپرسورهای هوای ابزار دقیق و کمپرسورهای بازیابی بخار است.

کمپرسور هوای ابزار دقیق برای تأمین هوای مورد نیاز فرآیندهای پنوماتیکی روی سکوی دریایی مانند شیرهای کنترلی استفاده میشود. علاوه بر این، هوای فشرده برای ژنراتورهای نیتروژن موجود در سکو نیز مورد نیاز است. استفاده از یک منبع هوای متمرکز برای تمام سیستمهای روی سکو کارآمدتر از داشتن منابع مجزای متعدد است. کمپرسور هوای ابزار دقیق گزینهای ایمنتر برای جایگزینی کنترلهای پنوماتیکی با نیروی گاز طبیعی محسوب میشود. با بهرهگیری از کمپرسور هوای ابزار دقیق، کاربران میتوانند هزینههای عملیاتی را کاهش دهند، انتشار متان را کم کنند و ایمنی تجهیزات و کل تأسیسات را بهبود بخشند.

کمپرسور بازیابی بخار یکی دیگر از کاربردهای مهم در سکوهای نفت و گاز است. این نوع کمپرسور با بهرهگیری از چندین مرحله کمپرسور سانتریفیوژ در طراحی، ترکیبی از ظرفیت مکش بالا و هد فشاری بسیار زیاد را ارائه میدهد. یکی از ویژگیهای کلیدی کمپرسورهای دندهای یکپارچه در بازیابی بخار و گازهای فرار، توانایی عملکرد در فشارهای ورودی نزدیک به خلأ جزئی است. در سکوهای نفتی دریایی، بسیاری از فرآیندها گازهای باقیماندهای تولید میکنند که معمولاً در فشار نزدیک به جو قرار دارند و ممکن است شامل ترکیبات سمی و قابل اشتعال باشند. برای دلایل ایمنی و محیط زیستی، این گازها نباید به اتمسفر راه پیدا کنند.

در گذشته، این گازهای باقیمانده به سیستم فلرینگ (مشعلسوزی) هدایت میشدند، اما امروزه این روش از نظر زیستمحیطی غیرقابل قبول محسوب میشود. در طراحیهای مدرن، این گازها جمعآوری شده و با استفاده از کمپرسور بازیابی بخار فشرده میشوند تا در فرآیندهای دیگر مانند تزریق در جریان گاز ورودی به سیستم گازرسانی مورد استفاده قرار گیرند. در فرآیندهای بازیابی بخار، وزن مولکولی کم بخار آب نیازمند افزایش فشار زیاد برای دستیابی به نسبتهای فشاری مناسب است، بهویژه در شرایطی که دمای ورودی بالا و نزدیک به نقطه جوش یا حتی در حالت بخار فوقگرم باشد. کمپرسورهای دندهای یکپارچه چندمرحلهای، به دلیل امکان نصب آسان کولرهای اسپری آب درون لولهای بین مراحل، راهکاری ایدهآل برای فشردهسازی بخار یا گازهای فرار در امتداد خط اشباع محسوب میشوند.

کاربردهای حملونقل فراساحلی

مشابه با کاربردهای LNG در خشکی که به فشردهسازی گاز تبخیر میپردازند، کمپرسورهای با گیربکس یکپارچه میتوانند برای استفاده در شناورهای حامل LNG نیز تطبیق داده شوند. شکل10 یک نمونه چیدمان از چنین واحدی را نشان میدهد. دامنه وسیع شرایط عملیاتی مرتبط با این کاربردها را میتوان بهطور نسبتا آسانی با استفاده از یک مرحله کمپرسور IGC مدیریت کرد، زیرا ناحیه دیفیوزر آن از بیرون قابل دسترسی بوده و امکان تنظیم پرههای متغیر دیفیوزر را فراهم میکند. به این ترتیب، میتوان به یک محدوده کاهش بار (Turn-Down) نزدیک به 75% در فشار تخلیه ثابت دست یافت.

شکل10 جنبههای منحصربهفرد برخی کاربردهای حملونقل.

نتیجه گیری

کمپرسورهای با گیربکس یکپارچه (IGC) با ویژگیهای عملکردی بالا، طراحی فشرده، و راندمان ترمودینامیکی بهینه، گزینهای مناسب برای بسیاری از کاربردهای صنعتی محسوب میشوند. این فناوری در صنایع مختلف از نیروگاهها تا حملونقل LNG کاربرد دارد و با طراحی انعطافپذیر، هزینههای عملیاتی و سرمایهگذاری را کاهش میدهد. با این حال، چالشهایی مانند انتخاب مواد مقاوم، مدیریت فشار و دما، و رعایت استانداردهای ایمنی نیازمند توجه ویژه در طراحی و بهرهبرداری هستند.

تهیه شده توسط دپارتمان تحقیق و توسعه